Contexte

Performance, délai de production et respect des normes sont trois mots d’ordre afin qu’une entreprise soit apte à répondre à la demande du marché. L’avancé des recherches ainsi que le progrès technologique ont permis aux dirigeants d’optimiser leur chaine de production grâce à des logiciels de plus en plus performants. Cette pression pesant sur les épaules des manufacturiers afin de produire plus avec moins représente un défi quotidien dans l’atteinte de la rentabilité. Toutefois, il existe un système informatique permettant de mieux gérer les processus industriels, et donc d’optimiser l’ensemble d’une chaine logistique par une communication bidirectionnelle.

MES vs ERP

Le progiciel Manufacturing Execution System (MES) permet d’analyser les données critiques de production d’un produit de sa conception jusqu’à sa mise en vente. Il alimente donc en temps réel les indicateurs de performance de tous les maillons de la chaine logistique. La principale utilité d’un MES est d’acheminer l’information d’un ERP vers un système de pilotage des procédés de production dans le but d’assurer le bon déroulement de la fabrication. Son but : comprendre les performances opérationnelles et les écarts de productivité de l’entreprise. Les données recueillies sont extraites du logiciel sous forme de graphiques, ce qui facilite les prises de décision. La précision dans la cueillette des données est incontournable afin d’assurer l’exactitude des analyses en découlant. Le MES représente une solution pour augmenter la performance des différents plants de production et pour réduire les stocks emmagasinés en entrepôt puisqu’il sert non seulement d’outil d’analyse, mais pilote également les diverses activités de production tout en émettant des rapports sur celles-ci. Une meilleure gestion de la chaine est donc synonyme d’une marge bénéficiaire supérieure.

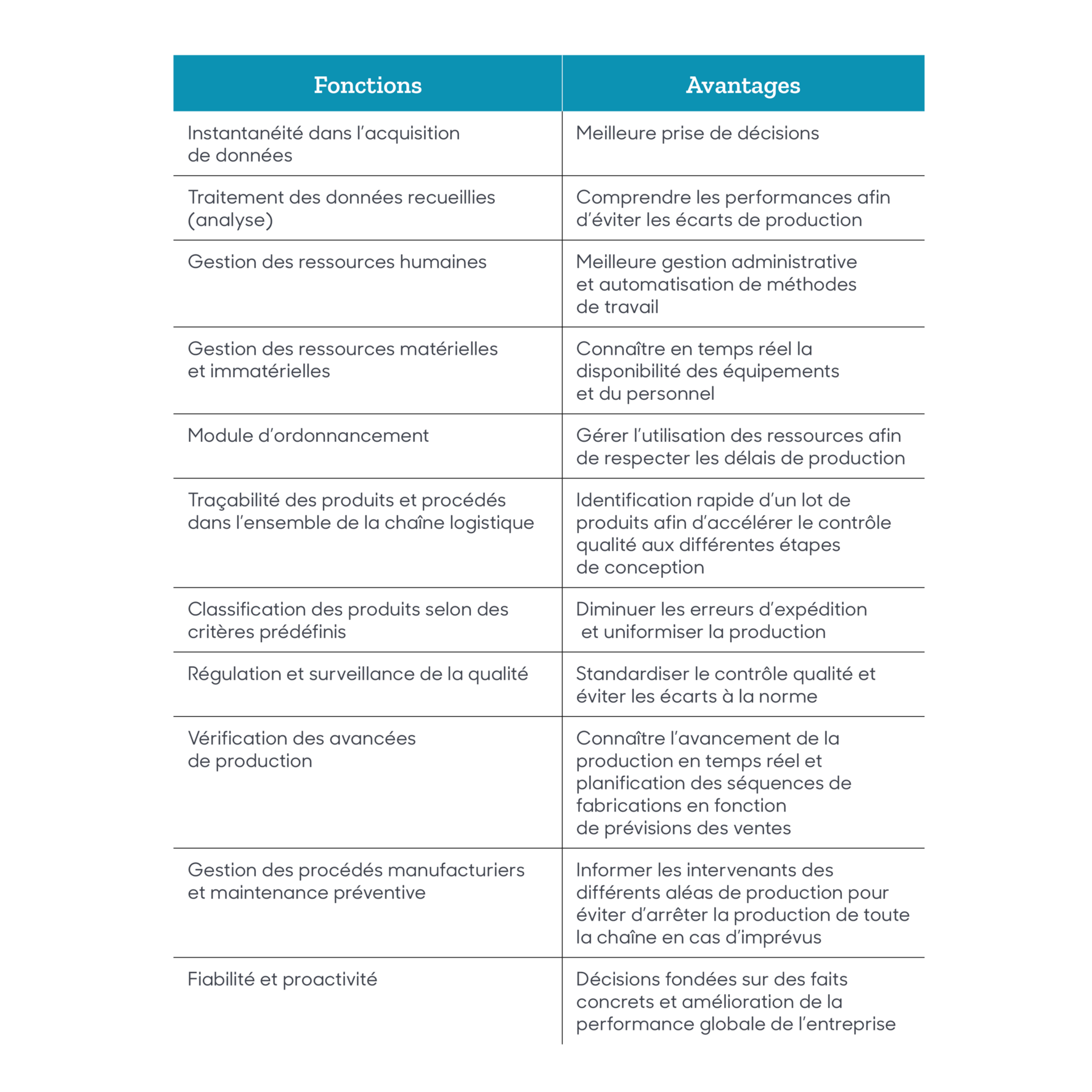

Selon la norme ANSI/ISA-95, applicable à l’échelle internationale, ce progiciel doit répondre à 11 critères afin d’être considéré comme entièrement fonctionnel :

Il est possible de personnaliser l’utilisation d’un MES. Les fonctionnalités du système sont installées sous forme de modules, ce qui permet à l’entreprise de choisir les modules répondant le mieux à ses besoins et champs d’activités. Il est également important de noter que l’installation d’un tel logiciel n’automatise pas l’usine, mais plutôt le transfert et l’analyse des données, parce qu’il est capable d’engendrer des interactions entre ses différents modules. Le choix des fonctionnalités à implanter dépendra également des fonctionnalités déjà exécutées par d’autres progiciels tels qu’un Entreprise Ressource Planning (ERP). Afin d’observer une réduction des coûts de production, il est important d’assurer qu’un MES est complémentaire au système ERP déjà en place.

L’implantation d’un système MES au sein d’une chaine logistique permet notamment de réduire les délais de production, de structurer logiquement tous les maillons de la chaine logistique, de simplifier la gestion des opérations, de maximiser l’utilisation des outils dans les usines, de s’adapter aux changements dans les processus de production et de mieux gérer les inventaires des entrepôts. De ce fait, la qualité des produits finis sera maximisée, les coûts de production seront réduits, les produits répondront aux exigences et contraintes réglementaires, et l’entreprise accroîtra sa rentabilité globale en maîtrisant ses coûts.